Inny przykład druku 3D: Różnice pomiędzy wersjami

m |

m |

||

| Linia 14: | Linia 14: | ||

Następnie tytułem eksperymentu wydrukowaliśmy to koło. Nie wszystko wyszło tak jak miało być. Ponieważ drukarka ma średnicę dyszy na poziomie 0,3mm, a oczekiwany moduł zęba naszego koła ma ok. 0,6mm liczyliśmy się, że będą problemy. A nawet, że wydrukowane koło nie będzie nadawało się do użytku. | Następnie tytułem eksperymentu wydrukowaliśmy to koło. Nie wszystko wyszło tak jak miało być. Ponieważ drukarka ma średnicę dyszy na poziomie 0,3mm, a oczekiwany moduł zęba naszego koła ma ok. 0,6mm liczyliśmy się, że będą problemy. A nawet, że wydrukowane koło nie będzie nadawało się do użytku. | ||

| − | I tak też początkowo było. Jeden z zębów - na początku/końcu wydruku warstwy był asymetrycznie za gruby. Udało się ten problem zwalczyć wycinając zęby (tzn. przestrzeń pomiędzy nimi) przy pomocy innego, metalowego koła zębatego o pożądanym module. Czyli metodą Fellowsa :) . Innym problemem były zaokrąglone narożniki sześciokąta wewnętrznego w piaście koła. Ten mankament został usunięty poprzez nacięcie koła w poprzek, przez narożniki, piłką włosową. | + | I tak też początkowo było. Jeden z zębów - na początku/końcu wydruku warstwy był asymetrycznie za gruby. Udało się ten problem zwalczyć wycinając zęby (tzn. przestrzeń pomiędzy nimi) przy pomocy innego, metalowego koła zębatego o pożądanym module. Czyli metodą Fellowsa :) . Innym problemem były zaokrąglone narożniki sześciokąta wewnętrznego w piaście koła. Ten mankament został usunięty poprzez nacięcie koła w poprzek, przez narożniki, piłką włosową. Co do otrzymanego kształtu zębów, to szczęśliwie mechanika ZRK nie była zbyt wymagająca. |

| − | + | W każdym razie tak przygotowane koło zębate dało się zamontować w magnetofonie i podjęło prawidłową pracę. Poniżej prezentujemy koło po doprowadzeniu zębnika do stanu używalności, a przed nacięciem narożników piasty. | |

<center> | <center> | ||

Wersja z 16:21, 14 mar 2017

Jakiś czas temu narzekaliśmy na koła zębate w magnetofonie RMS 475a. A dokładniej na to koło:

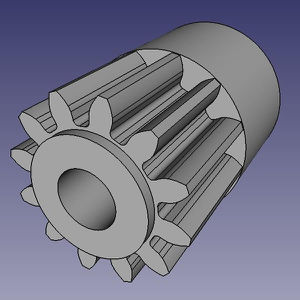

Wykazując się pewną determinacją, narysowaliśmy takie koło w 3D. Poniżej koło narysowane w programie Freecad 0.16. Pewną nowością było to, że tak jak zwykle nie skanowaliśmy zarysu koła zębatego, ale stworzyliśmy go od nowa na podstawie zmierzonych parametrów przy pomocy dostępnego w w/w programie kreatora.

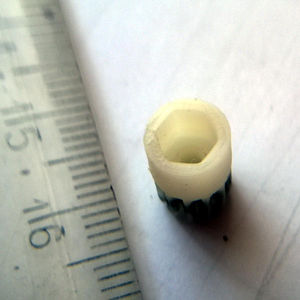

Następnie tytułem eksperymentu wydrukowaliśmy to koło. Nie wszystko wyszło tak jak miało być. Ponieważ drukarka ma średnicę dyszy na poziomie 0,3mm, a oczekiwany moduł zęba naszego koła ma ok. 0,6mm liczyliśmy się, że będą problemy. A nawet, że wydrukowane koło nie będzie nadawało się do użytku.

I tak też początkowo było. Jeden z zębów - na początku/końcu wydruku warstwy był asymetrycznie za gruby. Udało się ten problem zwalczyć wycinając zęby (tzn. przestrzeń pomiędzy nimi) przy pomocy innego, metalowego koła zębatego o pożądanym module. Czyli metodą Fellowsa :) . Innym problemem były zaokrąglone narożniki sześciokąta wewnętrznego w piaście koła. Ten mankament został usunięty poprzez nacięcie koła w poprzek, przez narożniki, piłką włosową. Co do otrzymanego kształtu zębów, to szczęśliwie mechanika ZRK nie była zbyt wymagająca.

W każdym razie tak przygotowane koło zębate dało się zamontować w magnetofonie i podjęło prawidłową pracę. Poniżej prezentujemy koło po doprowadzeniu zębnika do stanu używalności, a przed nacięciem narożników piasty.

A tu w porównaniu do pozostałości oryginalnego koła:

Kolejny dowód, że ta technologia ma sens.

Autor: dr inż. Szymon Dowkontt