Technologie addytywne 2022

Wstęp

Technologie addytywne stały się codziennością. Z tego też powodu nie chwaliliśmy się od dłuższego czasu osiągnięciami na tym polu. W celu propagowania tej techniki, warto jednak przedstawić parę naszych ostatnich prac w tym zakresie. Zarówno osiągnięć, jak i porażek.

Wydruki

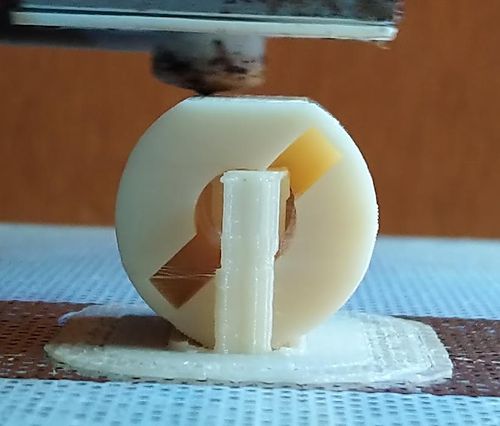

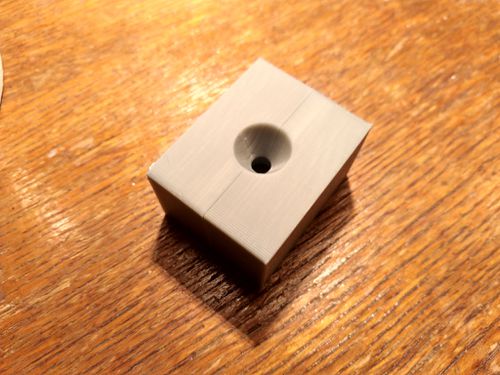

Różne przedmioty, najczęściej części zamienne, drukujemy dość często. Czasem zdarzają się przedmioty zupełnie proste. Przykładem jest element widoczny na poniższych zdjęciach. Nic ciekawego – sprzęgło napędu elektrycznie sterowanej szyby samochodowej. Element łączący silnik elektryczny z przekładnią zębatą. Jest to część mało dostępna, a przy tm droga. Jednak bardzo łatwa do dorobienia. Często drukujemy też małe koła zębate.

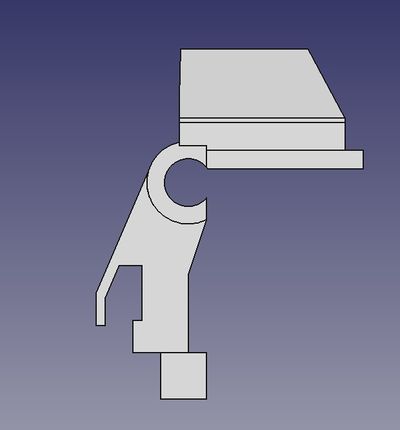

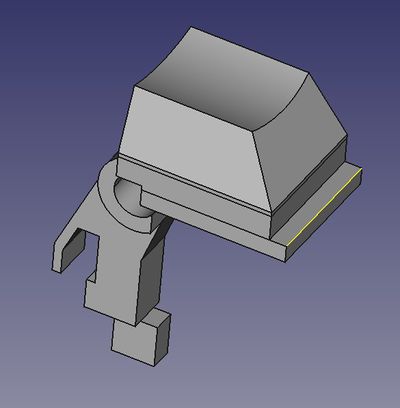

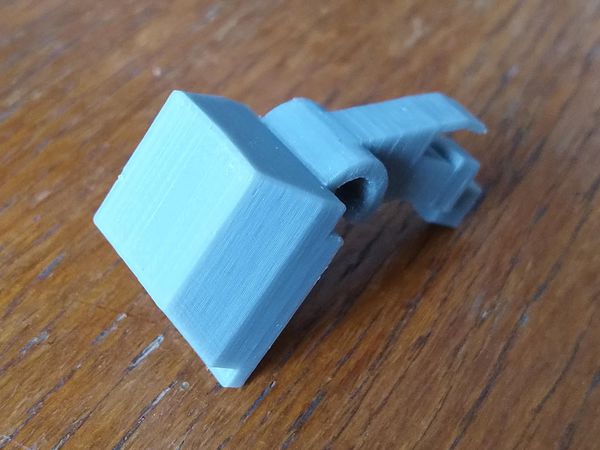

Mniej popularnym przedmiotem jest klawisz do magnetofonu. Jak pamiętamy, klawisze do magnetofonów dedykowanych do komputerów 8-bitowych często się łamały. Łamią się i dziś. Przy czym obecnie nowy, zamienny klawisz to rzecz w zasadzie nie do zdobycia.

Można jednak odtworzyć oryginalny kształt klawisza w oprogramowaniu CAD i wydrukować. Wymaga to paru prób, ale wynik przechodzi najśmielsze oczekiwania.

Nam przyszło się zmierzyć z klawiszem od magnetofonu, który był wbudowywany do obudowy komputera ZX Spectrum +2 (z dużym prawdopodobieństwem, pomijając kolor, jest taki sam jak w komputerach Amstrad Schneider 464).

Oczywiście, do poprawnej pracy wydruk potrzebuje drobnej obróbki skrawaniem – rozwiercenia (rozwiertakiem(!)) otworu przez który przechodzi oś na której klawisz jest zamocowany (fi 5mm), oraz zadbania, aby fragment przechodzący przez otwór w blaszanej obudowie magnetofonu miał nie więcej niż 3 mm grubości (ew. obróbka pilnikiem iglakiem, o ile nie zadbało się o to na etapie konfiguracji wydruku).

Guma

Wydruki z gumy okazały się porażką. Usiłowaliśmy dojść do porozumienia z materiałem typu "flex" dobre dwa dni robocze. Jednym z naszych wniosków jest to, że bardzo trudno jest wykonywać z gumy coś precyzyjnego. Nie udało nam się poprawnie wykonać wydruku o grubości warstwy rzędu <0,1 mm. Wszystko na co można liczyć, to 0,2 mm lub więcej. Niestety drobne elementy wydrukowane tak grubymi warstwami, w naszej ocenie, nie spełniają wymogów jakościowych. Po prostu wyglądają jak odpady. Jednakowoż trzeba odnotować, że części tak wydrukowane można kupić u niektórych sprzedawców na ebay’u...

Można snuć wiele teorii na temat poprawy efektów drukowania wyrobów z gumy. Na pewno radykalnie sytuację poprawi posiadanie drukarki wielogłowicowej, mogącej drukować wodo-rozpuszczalny materiał podporowy. Niestety, nie dysponujemy taką drukarką.

Silikon

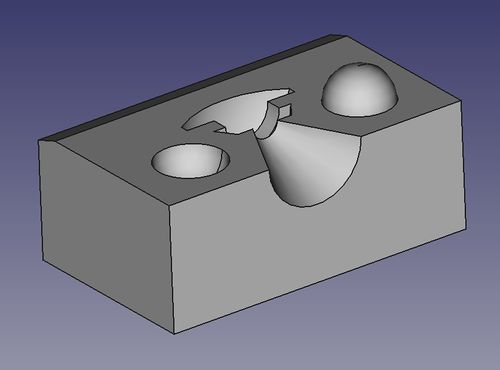

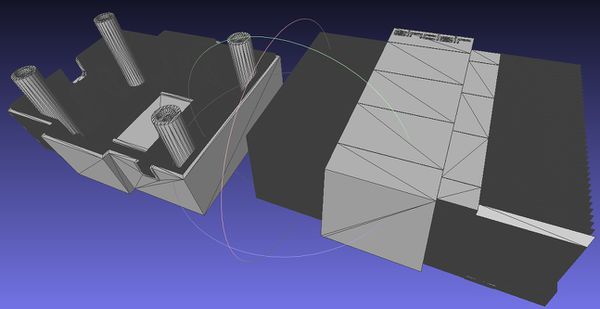

Części, które miały być wydrukowane z gumy, ostatecznie zostały wykonane z silikonu. To tradycyjna, znana od lat technologia. Dla nas była pewną nowością, ponieważ nigdy wcześniej nic nie wykonywaliśmy w ten sposób. Okazuje się, że jest to dość proste i możemy tylko polecić tę metodę.

Oczywiście nie mogło się obyć bez drukowania 3D. Na potrzeby odlewów silikonowych wydrukowaliśmy formę odlewniczą. Technika druku okazała się być bardzo pomocna i skuteczna. Do tego stopnia, że formy drukują się „na gotowo” i nie wymagają żadnej dodatkowej obróbki.

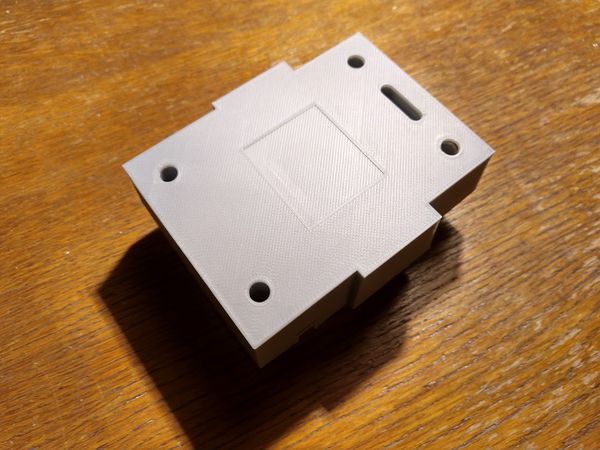

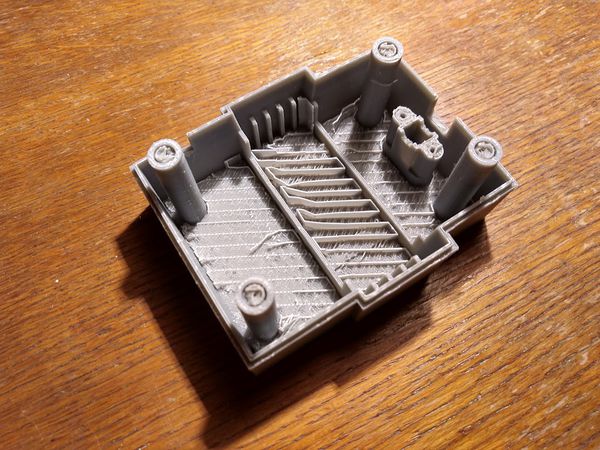

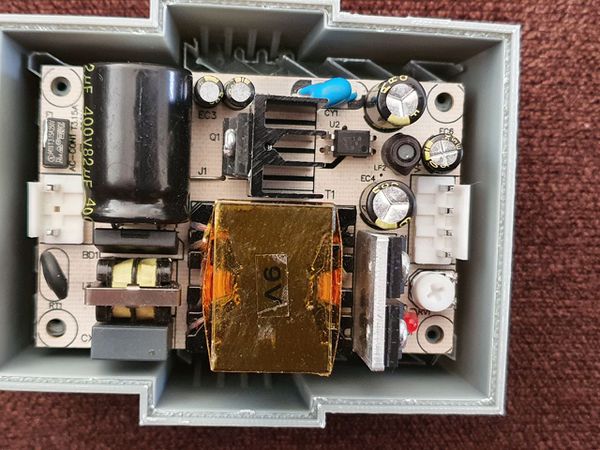

Większe wydruki

Do tej pory modele do naszych wydruków projektowaliśmy sami. Zwykle jest to szybsze niż dostosowywanie gotowych modeli do swoich potrzeb. Czasem jednak można znaleźć poprawny model 3D, który nadaje się do wykorzystania. Takim modelem jest ten zilustrowany poniżej ( https://www.thingiverse.com/thing:4965334 ) autorstwa Dave Hooper'a (vel slowdowncadet). Jest to obudowa zasilacza od komputera ZX Spectrum +2. Nie da się ukryć, że to ładny model. Nie jest do końca dostosowany do druku 3D, ale już można próbować to robić. Oczywiście drobne zmiany były niezbędne, np. ogólne przeskalowanie do rozmiarów umożliwiających zmieszczenie wewnątrz obudowy płytki współczesnej elektroniki. Pomimo pewnych trudności, ostateczny wynik jest zadowalający.

Wnioski

Technologie addytywne dojrzały. Nie są już nowością. Doskonale wiadomo, jakie mają wady i zalety. Można je również wykorzystywać jako pomoc przy stosowaniu innych technik wytwórczych. Z powodzeniem sprawdzają się w codziennej praktyce inżynierskiej. Jedynym problemem jest zmniejszająca się dostępność markowych materiałów do drukarek 3D (marzec 2022). Miejmy nadzieję, że to przejściowe problemy.

Tekst przygotował: dr inż. Szymon Dowkontt

Jeżeli nie zaznaczono inaczej, zdjęcia autora.